«Для развития Дальнего Востока нужна государственная поддержка»

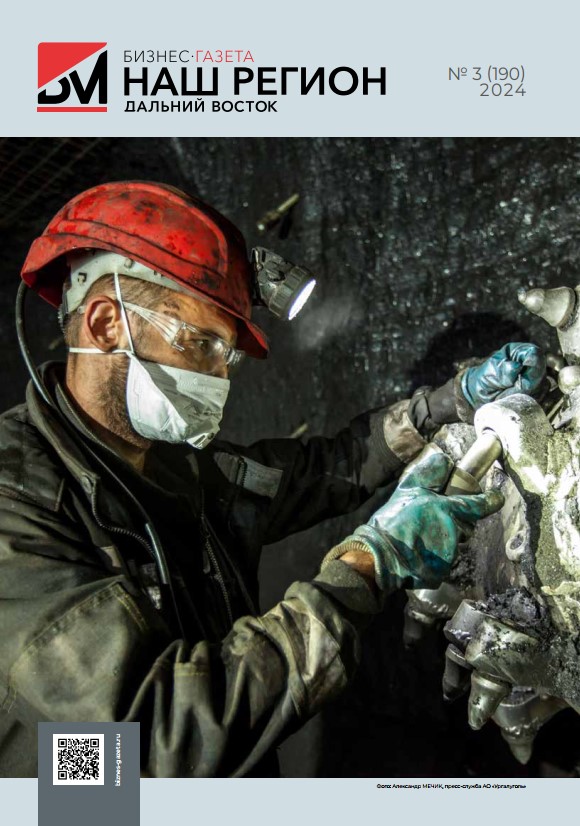

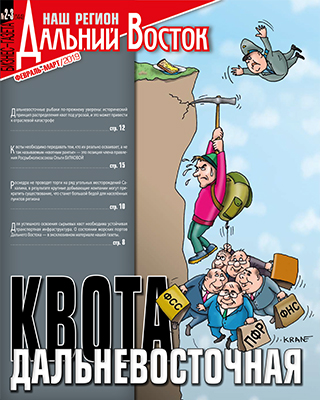

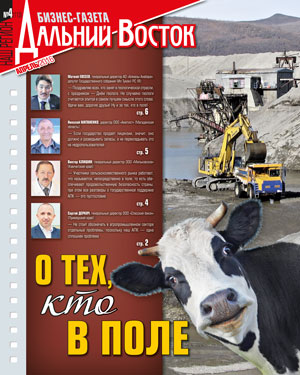

Развитие Дальнего Востока невозможно без системной государственной поддержки. Причём сами участники региональных рынков говорят о необходимости инвестировать средства в транспортную и энергетическую инфраструктуру. По принципу — модернизация производственных мощностей — дело собственников, а вот дороги, порты, электростанции и ЛЭП — задача власти. Характерный пример в этой связи — ситуация в Верхнебуреинском районе Хабаровского края, где работает компания «Ургалуголь» (дочернее зависимое общество ОАО «СУЭК»). С одной стороны, холдинг постоянно наращивает промышленные объёмы, с другой — проблем здесь также хватает. Наши корреспонденты побывали в Верхнебуреинском районе, а именно на предприятии «Ургалуголь». И мы увидели достаточно целостную картину происходящего.

Исторический экскурс

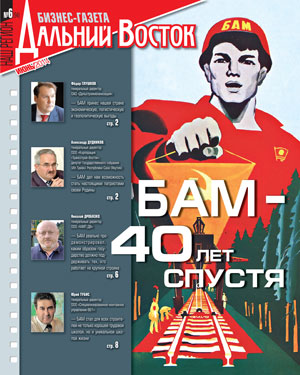

Первые упоминания об углях Верхнебуреинского района, где расположено Ургальское каменноугольное месторождение, относится к середине XIX века. Но только в тридцатые годы XX столетия здесь стали работать геологи, поскольку стране понадобилось топливо для освоения зоны Байкало-Амурской магистрали. И уже в 1939 году в районе началась разработка самого месторождения. Да ещё какая разработка! За относительно короткое время «Ургалуголь» стал не просто градообразующим предприятием, но и одной из ведущих отраслевых организаций Дальнего Востока. Слава об ургальских угольщиках гремела на всю страну. Однако в девяностые годы начался известный производственный спад, сопровождавшийся и падением объёмов, и оттоком кадров в другие регионы России.

Первые упоминания об углях Верхнебуреинского района, где расположено Ургальское каменноугольное месторождение, относится к середине XIX века. Но только в тридцатые годы XX столетия здесь стали работать геологи, поскольку стране понадобилось топливо для освоения зоны Байкало-Амурской магистрали. И уже в 1939 году в районе началась разработка самого месторождения. Да ещё какая разработка! За относительно короткое время «Ургалуголь» стал не просто градообразующим предприятием, но и одной из ведущих отраслевых организаций Дальнего Востока. Слава об ургальских угольщиках гремела на всю страну. Однако в девяностые годы начался известный производственный спад, сопровождавшийся и падением объёмов, и оттоком кадров в другие регионы России.

Григорий ФЕОФАНОВ:

«У нас есть две основные проблемы — низкая цена на уголь и дефицит кадров. В первом случае мы можем выживать только за счёт больших объёмов добычи. Во втором — использовать самые разные программы по привлечению, обучению и стимулированию специалистов. Но несмотря на все сложности, перспективы у нашей компании чрезвычайно серьёзные. И мы готовы выполнять отраслевые задачи любого уровня сложности».Справка

На обогатительной фабрике «Чегдомын» принята технологическая схема обогащения с использованием гравитационных методов обогащения в тяжёлых средах для классов: • класса 13–200 мм — в тяжелосредных сепараторах; • класса 1–50 мм — в тяжелосредных циклонах; • шлама класса 0,1-2 мм — в спиральных сепараторах. Глубина обогащения принята не менее 0,1 мм. Водно-шламовая схема обогатительной фабрики является замкнутой, исключающей применение наружных шламовых отстойников. По технологическому балансу продуктов обогащения при обогащении рядового угля с зольностью 37,6 % и влагой 8,5 %: • выход концентрата составляет 45,9 % с зольностью 17,7 % и рабочей влагой 8,8 %, • выход промпродукта — 21,4 % с зольностью 33,7 % и рабочей влагой 9,0 %; • выход отходов обогащения составляет 32,7 % с зольностью 68,2 %.Неизвестно, чем бы всё это закончилось, если бы в 2004 году компания не вошла в состав крупнейшего угольного холдинга России — СУЭК. Для ургальских угольщиков, да и для всего Верхнебуреинского района, это стало настоящим благом, ведь именно с 2004 года здесь начался системный промышленный рост.

О чём свидетельствуют не слова, а голая статистика. В 2005 году, то есть сразу после смены собственника, ОАО «Ургалуголь» отгрузило 2 миллиона тонн продукции. А по итогам 2014 года аналогичный показатель вплотную приблизился к планке в 5,5 миллиона тонн. В 2005 году производительность труда на одного человека составляла здесь 71 тонну. В 2014 году ситуация изменилась кардинально, и теперь производительность труда на одного специалиста компании «Ургалуголь» значительно превышает 200 тонн.

Да, отраслевые возможности предприятия можно назвать, без преувеличения, впечатляющими. Только на шахте «Северная» добывается порядка 3 миллионов тонн угля в год. И это не предел, можно добывать и значительно больше, вопрос в своевременной подготовке запасов. Ещё более 2 миллионов тонн угля шахтёры добывают на разрезе «Буреинский». А на разрезе «Правобережный» планируется добывать не менее 3 миллионов тонн продукции. Соответственно, уже в недалёком будущем общий объём добычи предприятия составит, по самым скромным подсчётам, 8 миллионов тонн угля в год. Конечно же, такие показатели стали возможны только благодаря громадной отраслевой модернизации, в которую СУЭК вложил не менее 17 миллиардов рублей.

Если подытожить вышеизложенное, то можно отметить — речь идёт о громадном промышленном проекте, который позволит в разы увеличить долю российского угольного экспорта в страны АТР. Не говоря уж об обеспечении сырьём собственных потребителей. Не случайно соответствующие промышленные направления СУЭК вошли в федеральную программу «Социально-экономическое развитие Дальнего Востока и Байкальского региона», благодаря которой на развитие инфраструктуры из бюджета планируется выделить более полутора миллиардов рублей. Кроме того, уже известно — ОАО «Ургалуголь» станет центром индустриального парка, а по сути моногорода Чегдомын. А этот проект имеет большое значение не только для района или края, но и для всего Дальнего Востока.

Фабрика будущего

Приехав в Верхнебуреинский район, мы побывали на нескольких угольных объектах. И своими глазами увидели весь уровень  модернизации предприятия. Что и говорить, тут впечатляет всё — и новейшая техника, и производственная слаженность. К примеру, обогатительная фабрика может уже в ближайшей перспективе нарастить промышленный потенциал. Причём — внимание! — без дополнительного технического перевооружения. Вот что рассказал нам технический директор ОАО «Ургалуголь» Григорий ФЕОФАНОВ:

модернизации предприятия. Что и говорить, тут впечатляет всё — и новейшая техника, и производственная слаженность. К примеру, обогатительная фабрика может уже в ближайшей перспективе нарастить промышленный потенциал. Причём — внимание! — без дополнительного технического перевооружения. Вот что рассказал нам технический директор ОАО «Ургалуголь» Григорий ФЕОФАНОВ:

— Строительство обогатительной фабрики (ОФ) «Чегдомын» началось в мае 2011 года, а в декабре 2013-го уже были начаты работы по переработке и обогащению угля, отгружены первые тонны промпродукта и концентрата.

Основные объекты ОФ уже введены в эксплуатацию. В настоящее время на фабрике продолжаются работы по монтажу систем отопления, вентиляции, аспирации, а также работы по благоустройству территории фабрики, которые к концу текущего года должны быть закончены. Общая стоимость строительства данного объекта по состоянию на 1 июля 2015 года составляет 8 миллиардов 600 миллионов рублей. В 2014 году ОФ переработала 1 374 тысячи тонн угля и выпустила 453,2 тысячи тонн концентрата.

За 7 месяцев 2015 года переработка угля составила 1591,4 тысячи тонн, а выпуск концентрата составил 567,4 тысячи тонн.

Оборудование здесь самое современное, от ведущих зарубежных производителей, производственная мощность по переработке 20 тысяч тонн в сутки и 6 миллионов тонн в год. Действительно, без дополнительного перевооружения, всё уже и так есть. Сами понимаете, почти 400 единиц оборудования — не шутки. Что же касается технических параметров, то могу сказать следующее. Причём постараюсь обойтись без профессиональных терминов, чтобы всё понятно было даже дилетанту.

На обогатительную фабрику поступает уголь 30–35 процентов зольности. А на выходе, то есть после обогащения, зольность составляет уже всего 18 процентов, а теплота сгорания — 6 тысяч килокалорий. Такое качество угля соответствует стандартам наших зарубежных потребителей из Японии, Китая и Республики Корея. У них под такие параметры пострены электростанции, так что какой клиентам уголь нужен — такой мы и выпускаем.

Хотя такие угли могут быть использованы не только в энергетике, но и в других отраслях. Например, в металлургии. Но пока энергетики — наш основной покупатель. И российские в том числе, не случайно выпускаемый нами промпродукт отгружается именно на теплоэлектростанции Дальнего Востока.

У нас тут всё максимально механизировано. Например, с приёмного склада уголь направляется на так называемую углеподготовку. Потом он отправляется в дробилку, затем — в специальные бункеры объёмом по три тысячи тонн каждый, после чего уголь идёт в главный корпус, где и происходит непосредственно процесс обогащения. Это я коротко сейчас рассказываю, не вдаваясь в технические детали. Но безусловно одно — процесс механизации у нас отлажен качественно. Перемещение сырья производится конвейерным способом. В тот же погрузочный комплекс уголь подаётся ленточными конвейерами. После чего уголь поступает в вагоны. Тут также всё отлажено безукоризненно. За три минуты грузим целый вагон. Такая вот механизация.

Добавим от себя, на фабрику поступают труднообогатимые угли. Поэтому обогащение производится в три стадии. Но зато и качество продукции соответствует всем необходимым мировым стандартам. Как, собственно, и сам производственный процесс. Тут всё соответствует технологиям нового поколения. Особенно впечатляет диспетчерское управление, где весь обогатительный цикл транслируется на один монитор. Это позволяет, по словам главного инженера фабрики Дмитрия ЛЕФМАНА, регулировать весь цикл работ. Занимаются соответствующей работой специально обученные диспетчеры. Кстати, стать диспетчером совсем непросто. Для этого нужно, как минимум, получить «корочки» вначале машиниста, затем — аппаратчика, и только после этого — диспетчера. Да и сам процесс обучения проходит не в нашем регионе, а в Бурятии, где функционирует аналогичное производство СУЭК. Всего же на фабрике «Ургалугля» работает 159 человек. А с развитием производственных возможностей штатная численность увеличится до 220 специалистов.

И шахта, и разрезы

Показательный момент — на фабрике обогащается уголь, поступающий только с шахты «Северная». Напомним, что там сегодня добывается до 3 миллионов сырья в год. Однако возможности у шахты гораздо более масштабные. Как говорит сам Григорий Леонартович Феофанов, проблема заключается в своевременной подготовке запасов. Между тем добычные возможности тут совсем другие.

Вновь не обойтись без примера — только одна очистная бригада добывает в месяц порядка 450 тонн. Соответственно, две такие бригады в состоянии ежемесячно добыть уже 900 тонн. Производственная мощность шахты составляет 6 миллионов тонн в год. При вводе в эксплуатацию разреза «Правобережный» объёмы, поступающие на обогатительную фабрику, будут увеличены в разы. Что же касается разреза «Буреинский», где по итогам 2014 года шахтёры добыли свыше 2 миллионов тонн угля, то здесь обогащение производится на обогатительной установке, расположенной на основной промплощадке предприятия. Если же вернуться к разрезу «Правобережный», можно констатировать — объёмы планируемой добычи здесь составляют не менее 3 миллионов тонн. Впрочем, всё это лишь верхушка айсберга.

Возможности Ургальского месторождения поистине громадны. И это не преувеличение, а факт. Только разведанные запасы составляют здесь 1 миллиард 100 миллионов тонн, из которых на более чем 700 миллионов уже получены лицензии на право пользования недрами. Излишне уточнять, что эти лицензии получила как раз компания ОАО «Ургалуголь». Что же касается прогнозных недоразведанных ресурсов угля, то они ещё более впечатляющие — 11 миллиардов тонн по самым скромным подсчётам. Впрочем, тут есть и некоторые проблемные моменты. Вот как обозначает ситуацию технический директор Григорий Феофанов:

— Когда в нашу компанию шли большие инвестиции, стоимость тонны угля составляла порядка 79 долларов. А сейчас аналогичные ценовые параметры составляют 33 доллара. То есть ценник снизился в три с лишним раза. И могу сказать, наши немецкие коллеги в таких условиях просто консервируют шахты. Консервируют до тех пор, пока ценовая ситуация не выправится. Им проще и дешевле пока покупать уголь на внешних рынках. А мы вынуждены отдавать продукцию натурально за копейки. И в таких условиях выжить мы можем только за счёт больших объёмов.

Технический прорыв

Кстати, если уж говорить о Германии, то сравнивать можно не только ценовую политику, касающуюся непосредственно угля. ОАО «Ургалуголь» обладает мощным техническим парком, который состоит из специальных машин, оборудования и механизмов от ведущих мировых производителей, в том числе и немецких. К примеру, очистной комбайн, забойные конвейеры, электрооборудование были произведены как раз в Германии, механизированные комплексы — один польский, второй английский. Хотя если продолжить разговор о парке ОАО «Ургалуголь», то тут можно изучать всю мировую географию. Те же проходческие комплексы произведены в Англии и Австрии. Цена вопроса, в этом плане, изначально была нешуточной. Слово Григорию Феофанову:

— Точные цены на сегодня я вам не назову, но вот лишь один факт — когда российские проходческие комбайны стоили 20 миллионов рублей за единицу, мы приобретали их за рубежом по 220 миллионов, то есть в 11 раз дороже. И плюсы тут очевидны — служат они в те же 11 раз дольше, да и производительность в этом случае в пять раз выше. Правда, как раз с производительностью есть проблемы — тут нужен серьёзный опыт в эксплуатации такого оборудования. Грубо говоря, мы порой не можем «выжимать» из такой техники все её возможности. Да не только все, а даже часть таких возможностей. Приходится приглашать зарубежных спецов. У нас горный инженер из Англии полгода прожил, обучал наших сотрудников работать на профильном оборудовании. Впрочем, наши работники вполне обучаемые, так что впоследствии никаких проблем с эксплуатацией парка у нас не возникало. Хотя речь-то идёт не только о проходческих комбайнах. У нас, повторюсь, практически вся техника от ведущих мировых производителей. И ничего, справляемся.

Но это не значит, что кадрового голода у нас нет. Как раз наоборот — его мы ощущаем весьма серьёзно, несмотря на достойные зарплаты, социальные гарантии, хорошие условия труда и перспективы карьерного роста.

Вот только один пример — если средняя зарплата в Хабаровском крае составляет 37 тысяч рублей, то в ОАО «Ургалуголь» аналогичный показатель уже 47 тысяч. Как говорится, без комментариев. Плюс к этому в рамках социально-корпоративных программ людям дважды в год оплачивается проезд в любую точку России (и обратно), причём для всех членов семей. В этот же список стоит внести бесплатное санаторно-курортное лечение, приобретение за счёт предприятия путёвок в детские лагеря отдыха, помощь в трудных жизненных ситуациях… Но дефицит кадров при всём этом однозначно наблюдается.

О кадровом голоде

Своё видение ситуации обозначил директор по персоналу Алексей МАСЛОВ:

— Вот смотрите, какая история получается. В ОАО «Ургалуголь» работает 2 260 сотрудников, при плановой численности в 2 685 человек. Сами можете судить о том, сколько специалистов нам не хватает. Рассчитывать на местные кадры нам не приходится. Во-первых, их тут просто нет. А во-вторых, из 12 с половиной тысяч жителей посёлка у нас и так многие работают. Проще говоря, резерва не наблюдается. Что мы только не делали, чтобы решить проблему. Привозили людей из Красноярска, из Кузбасса, из Ростова, из Приморья… Потом в Украине начались известные проблемы, приехало много беженцев, из которых 270 человек было трудоустроено на наше предприятие. И встал другой вопрос — а как расселять новых работников? Тут мы включили разные схемы — приобретение жилья на вторичном рынке, строительство нового жилищного комплекса, реконструкция общежития. Для этого привлекаются разные средства — как корпоративные, так и бюджетные. Плюс средства самих сотрудников.

Также мы уделяем большое внимание обучению молодёжи. Особенно с учётом того, что после ввода в эксплуатацию разреза «Правобережный» нам понадобится, как минимум, 300 новых специалистов. Поэтому мы рассчитываем, в частности, на выпускников Чегдомынского горно-экономического техникума. Но будем изыскивать и другие возможности по решению кадровой проблемы. Как решаем мы её, к примеру, в случае с ИТР. У нас только в настоящее время на учёбе в четырёх различных вузах страны (от Москвы до Владивостока) находится 55 студентов. В этих случаях мы оплачиваем не только учёбу, но и стипендию, а также проезд (два раза в год) к месту обучения и обратно. Плюс к этому частично компенсируем наём жилья. По договору такие выпускники обязаны будут отработать у нас не менее пяти лет.

Помимо этого, мы обладаем собственными учебными классами, в которых в течение полугода обучаются будущие электрослесари, проходчики, горнорабочие очистного забоя и так далее. Проводим мы и профориентационные занятия в школах. Да и другую работу такого же рода ведём достаточно активно. Так что можно надеяться, что она даст свои плоды уже в ближайшем будущем.

Перспективные инвестиции

В рамках проекта «Социально-экономическое развитие Дальнего Востока и Байкальского региона» в компанию ОАО «Ургалуголь» планируется инвестировать более полутора миллиардов рублей. Причём эти деньги направляются на объекты транспортной и энергетической инфраструктуры, а именно на строительство двух мостов через реки Ургал и Чегдомынка, а также на строительство железнодорожных путей на ОФ Чегдомын. Плюс ко всему речь идёт о прокладке ВЛ. Проблема отсутствия постоянной инфраструктуры является для промышленного сектора Дальнего Востока одной из основных бед. Впрочем, у компании ОАО «Ургалуголь» есть неоспоримое преимущество перед остальными игроками рынка. А именно — относительно короткое расстояние до порта Ванино (где СУЭК построил собственный терминал), которое исчисляется 900 километрами. Для сравнения — расстояние от Кузбасса до Ванинской портовой зоны составляем

4 тысячи километров. Так что отправлять уголь на экспорт из Ургала значительно выгоднее в транспортном отношении. Но есть и другая сторона медали. Без расширения пропускной способности железнодорожной магистрали этот поток уже через несколько лет может захлебнуться. Особенно если учесть дополнительные перевозимые объёмы с Эльгинского месторождения. Так что угольщики рассчитывают на известную программу ОАО «РЖД», без реализации которой им не обойтись. Впрочем, несмотря на все известные сложности, бесспорно одно — и ОАО «Ургалуголь», и ОАО «СУЭК» создают условия для развития не только своей отрасли, но и всего Дальнего Востока. И это уже очевидный факт.

Примите поздравления!

Уважаемые коллеги!

Поздравляю вас с профессиональным праздником — Днём шахтёра!

Желаю каждому больших производственных успехов, здоровья и семейного счастья! Пусть все мечты сбываются, а все трудности уходят безвозвратно.

С уважением, генеральный директор Александр Иванович ДОБРОВОЛЬСКИЙ.

Темы последних номеров

Актуальные вопросы судебной практики по спорам из государственных контрактов

Существенные условия контракта, в том числе срок исполнения, могут быть изменены только по соглашению сторон ввиду невозможности исполнения контракта по независящим от сторон контакта обстоятельствам. Подрядчик обращался к заказчику с просьбами согласовать изменение условий контракта и заключить дополнительное соглашение о переносе срока выполнения работ ввиду непредставления в том числе рабочей… читать полностью >

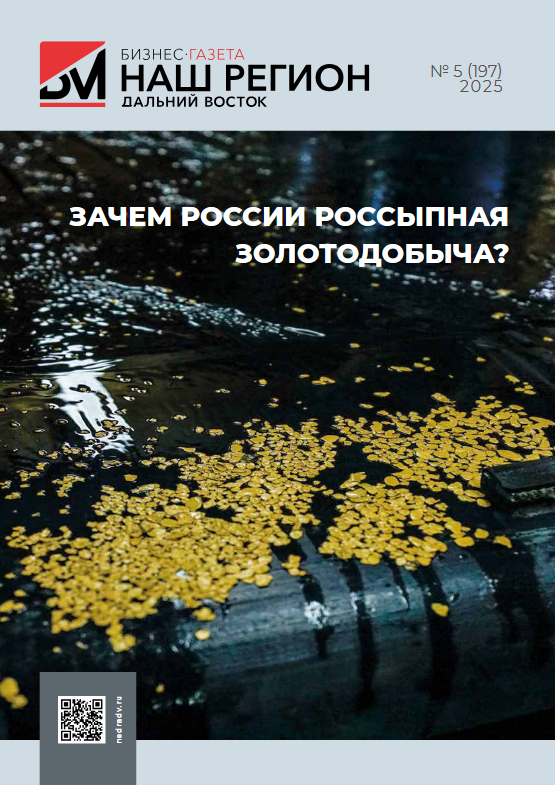

- Зачем России россыпная золотодобыча?4–7

- Огонь, вода и медные трубы «Прииска…10–13

- Усть-Карск приисковый14–17

- «Ксеньевский прииск»: территория добрых…18–23

- Россыпное золото: глубина вскрыши и……26–29

- Земля Усть-Майская: каково это — жить…30–33

- «Золото Ыныкчана»: романтики и первопроходцы34–37

- Добыча россыпного олова в Якутии: и…40–42

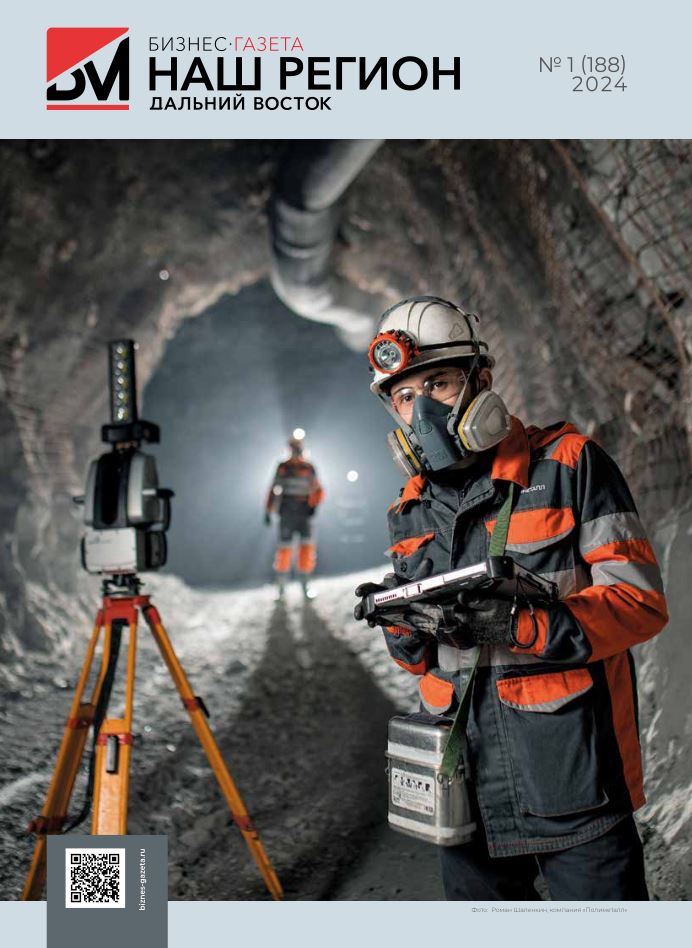

- «Полиметалл»: энергоэффективный подход…44–45

- Золотодобытчики создали «цифрового двойника»…46–47

- «Ургалуголь»-2025: в новый год — с новыми…48–52

- Способы исключения ОЗУ из Государственного…54–57