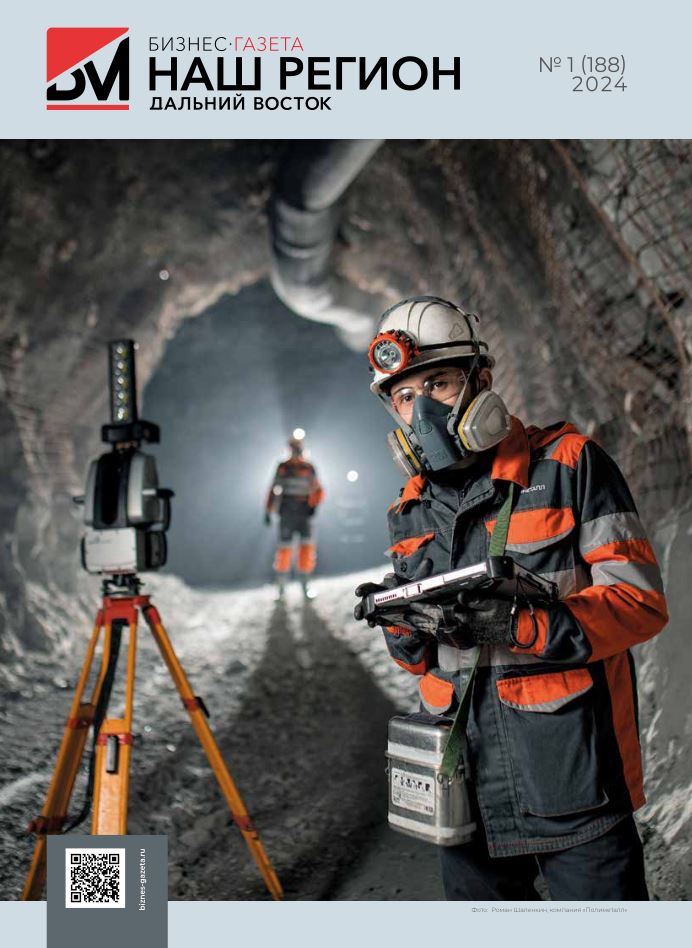

ПАО «Селигдар»: технологии — люди — социальная ответственность

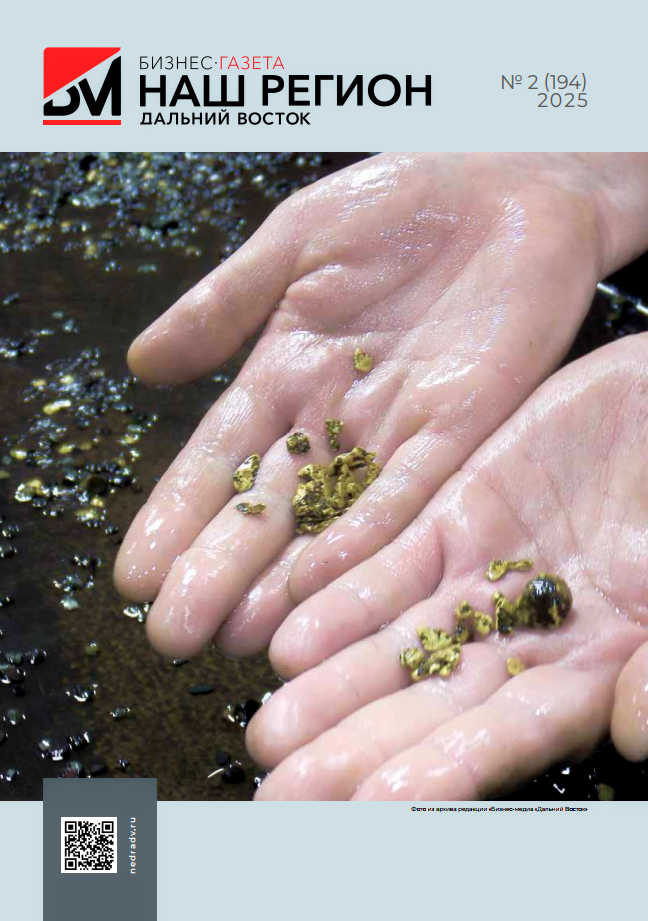

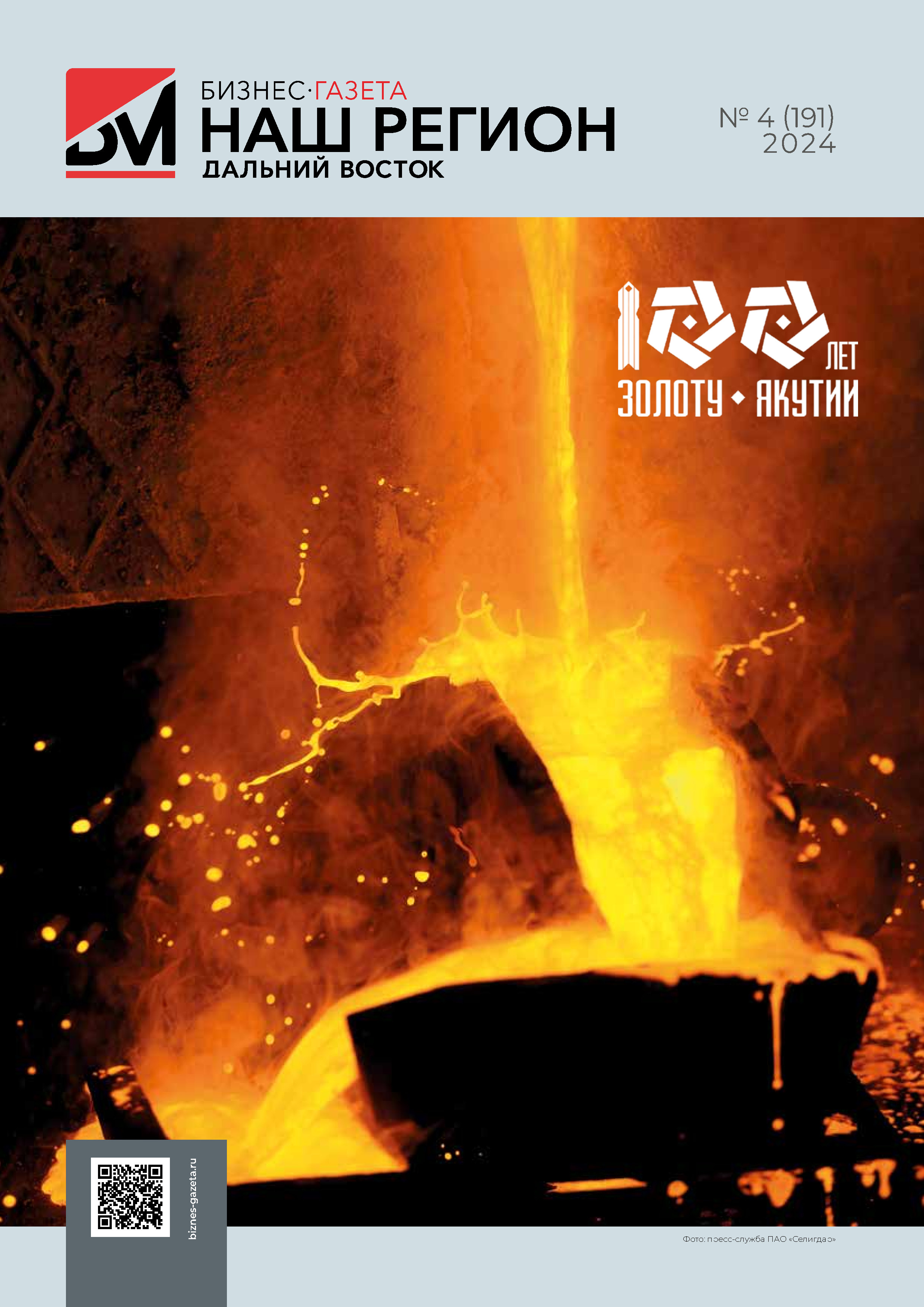

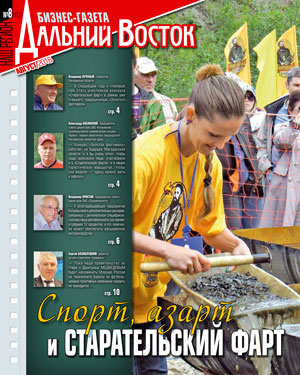

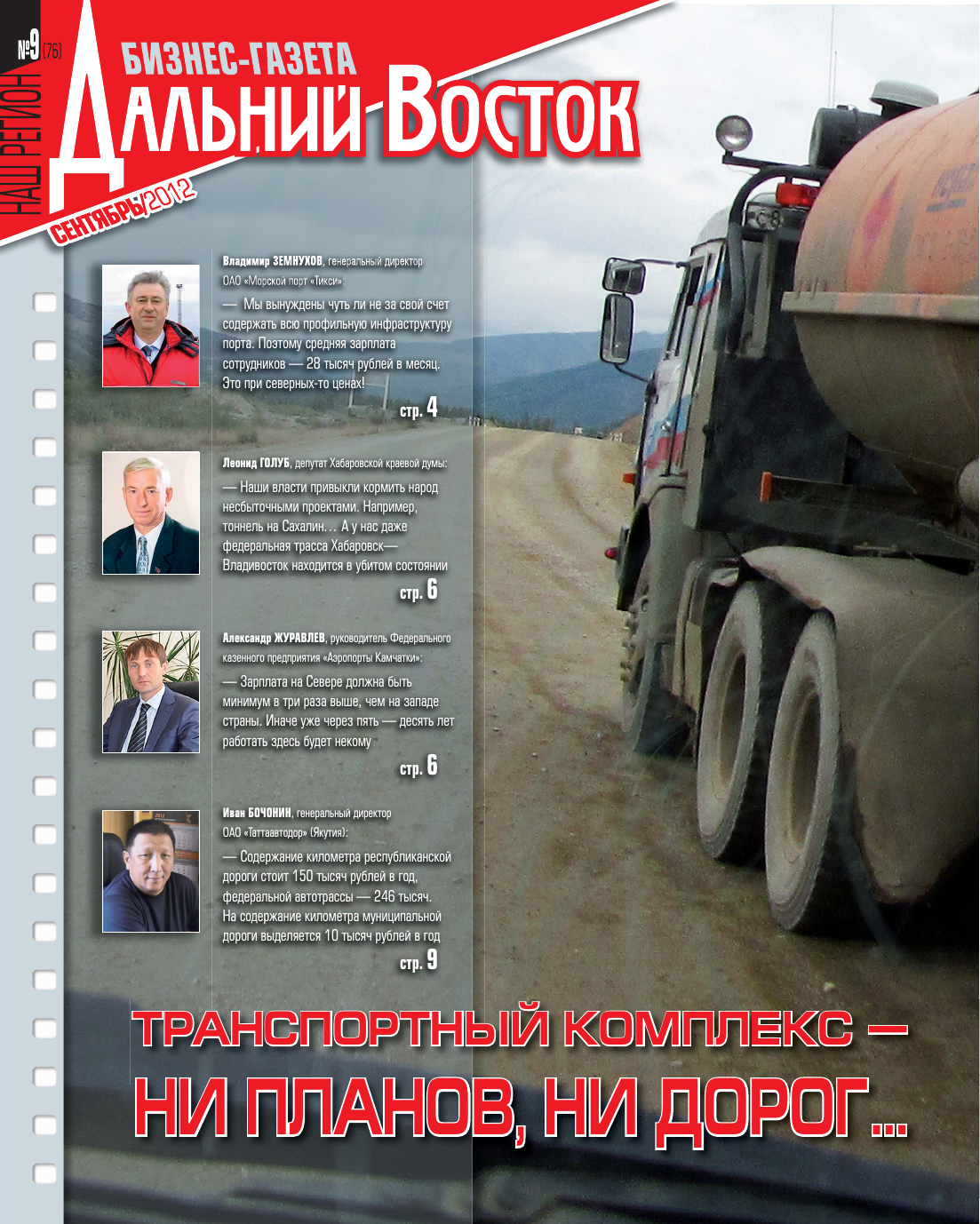

За последние 100 лет Якутия добилась больших результатов в разных отраслях. Один из самых крупных регионов России за целый век особенно отличился в золотодобыче. Наши корреспонденты отправились в Алдан, где в далёком 1924 году зародилась золотодобывающая индустрия Республики Саха (Якутия). О том, как работается современным старателям, рассказал заместитель генерального директора по производству ПАО «Селигдар» Николай ГОНЧАРОВ.

— Наша компания прошла путь от артели старателей до передового полиметаллического холдинга России. Нынешнее состояние дел я могу охарактеризовать двумя словами — «на подъёме». «Селигдар» развивается семимильными шагами. Вся компания пронизана интересом к профессиональному росту и развитию. Практически любой специалист вам скажет: «Да, в «Селигдаре» работать интересно!». И так везде — от горного передела до ИТ. Мы развиваемся, мы двигаемся по лестнице технологического совершенства.

— Наша компания прошла путь от артели старателей до передового полиметаллического холдинга России. Нынешнее состояние дел я могу охарактеризовать двумя словами — «на подъёме». «Селигдар» развивается семимильными шагами. Вся компания пронизана интересом к профессиональному росту и развитию. Практически любой специалист вам скажет: «Да, в «Селигдаре» работать интересно!». И так везде — от горного передела до ИТ. Мы развиваемся, мы двигаемся по лестнице технологического совершенства.

Конечно, всё это результат постоянных усилий коллектива. За последние пять лет мы увеличили производительность по горному переделу на 300%, по обогатительному переделу — на 100%. Модернизация оборудования, техническое перевооружение, рост профессионализма сотрудников, новые методики и ИТ-решения — всё это в сумме даёт мощный эффект.

— Какие основные активы на данный момент?

— Основные активы — это месторождение Рябиновое, это Нижнеякокитское рудное поле и, соответственно, производственный комплекс «Нижнеякокитский». Кроме того, это месторождение Ясная Поляна, которое отрабатываем с ПК «Подголечный». И, конечно, наше старейшее месторождение Самолазовское — здесь, можно сказать, начинался рудный «Селигдар» 16 лет назад, и оно всё ещё задействовано в процессе добычи и переработки руды. Начинали здесь с окисленных руд, а сейчас перерабатываем первичные сульфидные уже по новым технологиям. Ещё лет десять назад мы об этом и думать не могли. Тогда считалось, что эти руды необогатимые, однако теперь они обогащаются с извлечением практически 75–80%.

Но, пожалуй, всё же Рябиновый и Нижнеякокитский — это столпы компании, они дают нам практически 70% всей добычи.

— Если говорить в целом, то балансовые запасы золота оценены в 285 тонн. Тут и перспективные проекты, такие как заполярный Кючус с началом отработки в 2030 году, и Хвойное, которое начнёт работу в 2025 году, тут и ранее упомянутые производственные комплексы Якутии, а также Бурятии, Алтая и Оренбургской области.

Если же говорить только о том, что у нас уже есть и работает, то мы сейчас однозначно «видим» 10–15 лет. А вот 20 и более — это надо уже поработать. То есть в этих перспективах особых сомнений нет, но нужны определённые усилия — надо вкладываться в разведку. В итоге, я думаю, эти усилия окупятся сторицей.

Согласно принятой Стратегии развития компании до 2030 года, мы должны выйти на уровень добычи в 20 тонн в год. С учётом текущих годовых объёмов добычи в 7,5–8 тонн золота это довольно амбициозная цель, и за неё стоит побороться.

— Есть ли у компании какая-то характерная черта, отличающая её от остальных компаний отрасли?

— Я считаю, что «Селигдар» — это лучшая компания в области кучного выщелачивания. Мы были практически первыми на рынке, кто применил эту технологию в конце 90-х. С тех пор мы всё глубже исследуем и развиваем эту тему. С недавнего времени мы первыми Якутии начали работать в круглогодичном режиме, именно на кучном выщелачивании. Это немаловажно. Мы достигаем 75–80% уровня извлечения из местных руд, и это рекордные показатели по отрасли. Мы применяем продвинутую реагентику и технологии. Можно сказать, что мы на передовом крае обогатительных технологий этого класса.

— Что можно сказать о социальной политике «Селигдара»?

— Сейчас по всей отрасли мы видим, прямо скажем, отрицательную тенденцию — дефицит кадров. Это происходит практически на всех предприятиях. Вот почему мы постоянно стараемся улучшать условия труда. Мы стремимся обеспечить людей современным оборудованием, инструментом, удобным жильём, нормальным досугом. Очень энергично продвигаем спорт и делаем его доступным. Но, конечно, главное — это дать сотрудникам перспективу.

Люди работают не только за зарплату, работают ещё за перспективу. Они должны видеть, что здесь можно развиваться, что компания двигается и развивается вместе с ними. Повышение уровня жизни, раскрытие талантов, поддержка тех, кто хочет совершенствоваться. В такой компании люди с удовольствием остаются работать.

У нас посчитан каждый взрыв

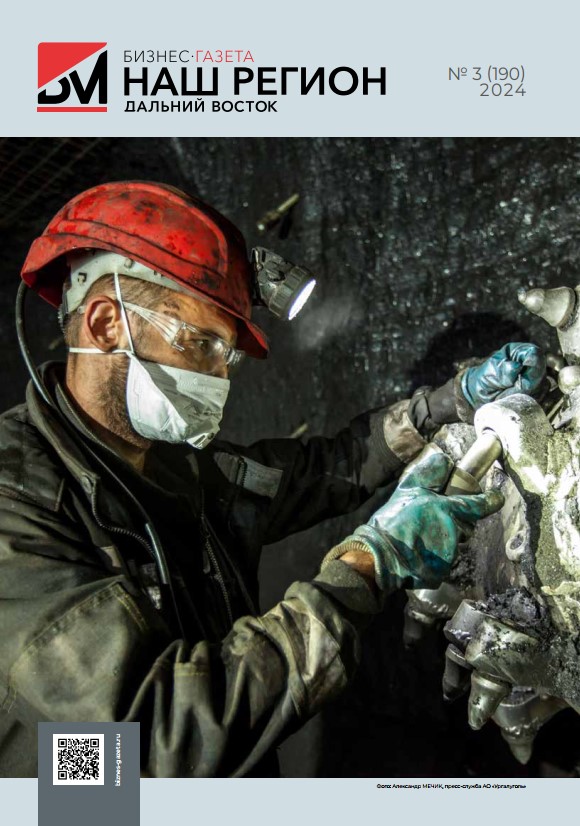

Про все производственные процессы на ПК «Рябиновый», начиная с добычи руды и заканчивая её обогащением и извлечением благородного металла, заместитель начальника участка Юрий Владимирович МУЗЫКА знает досконально и рассказывает про них очень увлечённо. Наш разговор мы начали с организации горных работ.

— Мы работаем по стандартной схеме для отработки любых карьеров, но есть нюансы. После того как запасы золота поставлены на баланс и спроектирован проект по отработке месторождения, техническим отделом планируется проектная документация по отработке на год с дальнейшим планированием показателей по месяцам.

Наша маркшейдерская служба выставляет границы отработки, затем производится зачистка площади под бурение. Инженером по буровзрывным работам разрабатывается проект на бурение и задаются параметры бурового блока с учётом сетки бурения, глубины и координат каждой скважины. На подготовленную площадку заходят буровые машины и обуревают блок по заданной сетке (на сегодняшний день у нас сетка 4×4 метра, частота её зависит от крепости пород).

После этого с каждой скважины отбирается геологическая проба. Затем взрывники по разработанной документации с учётом всех расчетов и расходов взрывчатых веществ производят зарядку блока и совместно с горным инженером проводят взрывные работы. Для производства одного взрыва на нашем месторождении нужно пробурить около 800 скважин. Это в среднем. Бывает, 400–500, для осуществления 12 взрывов в месяц необходимо пробурить около 10 тысяч скважин.

После проведения взрывных работ маркшейдерской службой выставляем контуры расположения рудных тел по результатам лабораторных проб и производим отработку блока.

…И на контроле каждый метр

На столе у Юрия Владимировича Музыки стоит огромный монитор, на котором в режиме реального времени отражаются все процессы, происходящие в данный момент на производственной площадке. Мы поинтересовались у Юрия Владимировича, каким образом организованы мониторинг и сбор информации.

СПРАВКА

В 2023 году ПАО «Селигдар» произвело 8274 килограмма золота, из которых 3250 килограммов — на производственном комплексе «Рябиновый». «Рябиновый» — это современное производство, организованное по всем правилам горной науки. В него входят два основных карьера (Новый и Мусковитовый), завод кучного выщелачивания и обогатительная фабрика. Все процессы здесь настроены так, что учитывается каждая тонна руды, посчитан каждый грамм золота, а самое главное — учтены все расходы на производство этого грамма.

— Да, действительно, для эффективного управления производством мы внедрили несколько информационных систем управления. Например, для организации буровых работ применяем АССД «КОБУС», которая объединяет всех участников этого процесса. Машинист буровой машины видит, на какой точке и на какую глубину ему забуривать скважину.

Для диспетчеризации горнотранспортного комплекса у нас работает система АСД «ВИСТ», объединяющая всю автомобильную и погрузочную технику. А машинист экскаватора знает, сколько руды он грузит и с каким содержанием золота. Соответственно, водителю грузовика также известны объёмы загруженной руды и направление перевозки. А мы можем видеть в режиме онлайн весь процесс полностью и контролировать его.

…И под присмотром каждый куб

Карьер Новый уже частично был отработан, но не в полном объёме. В недрах есть доступные балансовые запасы. С этого года планируется начать вскрышные работы для дальнейшей отработки новых рудных тел, которые достаточно глубоко залегают, но зато имеют хорошие содержания — до 2,5 грамма золота на тонну. Возобновить добычу руды планируется в 2026 году. Об этом нам рассказывал Юрий Владимирович, пока мы ехали на смотровую площадку карьера:

— В данный момент на карьере Мусковитовом отрабатываем 795-й горизонт северо-западного направления.

Сейчас там на погрузке работают четыре экскаватора. В работе задействованы два селигдаровских основных добычных комплекса и техника подрядчиков.

Что такое комплекс? В него входят один экскаватор с объёмом ковша 5,8 куба и шесть карьерных 55-тонных самосвалов.

За сутки мы отгружаем около 25 тысяч кубов горной массы, при этом добыча руды составляет 17,8 тысячи тонн, которая перевозится на склад.

Также у нас трудятся подрядчики, которые выполняют часть этой работы. Например, в месяц мы перевозим 750 тысяч кубов горной массы, из них 410 тысяч отрабатывают наши комплексы, а 340 тысяч кубов перевозят подрядчики.

Мы посчитали каждый грамм

Как рассказывает Юрий Владимирович, основная задача при отработке рудных блоков — отвезти руду на рудные склады (рудный двор) и отсортировать её по содержанию золота.

Здесь руду укладывают, в зависимости от содержания в ней драгметалла, в разные кучи. Бедные руды сортируют и по крепости пород.

На этих складах также хранятся бедные руды с низким содержанием золота. Их уже сейчас более 11 миллионов тонн.

СПРАВКА

ЗИФ на Рябиновом была введена в эксплуатацию в 2017 году, её проектная мощность составляла 1 миллион тонн руды в год. После ряда модернизаций производства ЗИФ в 2022 году производительность достигла 1 миллиона 600 тысяч тонн руды в год, а к сегодняшнему дню — 1 миллиона 680 тонн руды. Сейчас перед коллективом стоит задача увеличить её до 1 миллиона 800 тысяч, хотя и на этом здесь останавливаться не собираются. Модернизация на горно-обогатительном комплексе — процесс непрерывный.

— Содержание золота в рудных блоках может варьироваться от 0,5 грамма до 3 граммов на тонну. Иногда бывают «ураганные» пробы — с содержанием до 10 граммов на тонну. Такую руду мы вывозим отдельно, складываем её и далее используем для «подшихтовки» бедных руд. Но такое бывает редко — у нас среднее содержание в рудах от 0,5 до 2 граммов золота на тонну.

Зачем мы это делаем? Так, по технологии для завода кучного выщелачивания требуется руда с содержанием золота до одного грамма золота на тонну, а обогатительная фабрика перерабатывает руды с содержанием золота более одного грамма на тонну, в среднем — 1,26 грамма на тонну.

Поэтому, если мы отправим на переработку руду с содержанием золота большим, чем предусмотрено нашими технологиями, то часть благородного металла будет уходить в хвосты. А этого мы позволить себе не можем.

Извлечь из кучи граммы

Кучное выщелачивание — простая и эффективная технология получения золота, которая заключается в размещении дроблёной руды на специально подготовленном основании, орошении руды цианистыми растворами, сборе растворов после выщелачивания и получении из них золота. Но есть нюансы…

Юрий Владимирович рассказывает про особенности технологии этого процесса на комплексе «Рябиновый»:

— У нас процесс кучного выщелачивания настроен на круглогодичную работу. Если в летнее время процесс орошения рудного штабеля при кучном выщелачивании происходит стандартным способом, то в зимнее время мы переходим на технологию капельного орошения при помощи эмиттеров. Эмиттеры — это эффективное и современное решение для орошения. Капельниц, имеющих лабиринт, которые формируют непосредственно выкапывание, а не струю, которые установлены через 30–40 сантиметров.

Кроме того, в зимнее время мы подогреваем растворы до 7–9 градусов. Потому что, когда температура опускается ниже пяти градусов, то извлечение идёт уже очень плохо.

Про обогатительную фабрику

С Олегом Евгеньевичем МИТРАКОВЫМ, главным инженером золотоизвлекательной фабрики производственного комплекса «Рябиновый», мы разговаривали возле «пульта управления» — огромного монитора, на котором отражены все этапы процессов обогащения.

Постараюсь вкратце описать эти процессы.

Руда на фабрику поступает со средним содержанием золота 1,26 грамма на тонну. С рудных складов она подаётся в дробильный комплекс, основная задача которого — раздробить куски до размера не более 150 мм. Далее дроблёный материал по конвейеру попадает в корпус измельчения, где стоят две мельницы и доводят руду до состояния муки (0,074 миллиметра), с добавлением воды превращая её в пульпу. Потом её сгущают, осветлённый слив сгустителя, который является золотосодержащей оборотной водой, частично подаётся в процесс сорбции CIС (активированный уголь в колонне), т.к. цианидсодержащие растворы уже дозируются на стадии процесса измельчения и являются начальным этапом растворения золота. Этот процесс был внедрён в конце 2018 года, установили две сорбционные колонны.

Подготовленная пульпа после сгущения подаётся на следующий передел — процесс предварительного цианирования.

Внедрение последней стадии этого процесса завершено было недавно, после проведённых исследований с последующим проектированием был произведен монтаж трёх чанов предварительного цианирования, каждый ёмкостью на тысячу кубов, даже внесли его в технологический регламент ЗИФ.

На процессе сорбционного выщелачивания у нас установлено шесть чанов, каждый ёмкостью на тысячу кубов. В эти чаны с одной стороны у нас поступает (противотоком) активированный уголь, а с другой — «обогащённая» пульпа. В тот момент, когда уголь и пульпа соприкасаются, происходит процесс сорбции благородных металлов на активированный уголь.

Уже насыщенный золотом уголь направляется на процесс десорбции, а обеззолоченная пульпа после процесса фильтрации попадает на полигон кека, в отходы.

Как происходит получение конечного продукта? В процессе десорбции в специальных аппаратах, куда направляются насыщенный активированный уголь, заранее приготовленные концентрированные щелочные растворы, под воздействием высокой температуры и давления золото переводят в жидкую фазу. Этот раствор, насыщенный золотом, направляют на электролиз (электрохимический процесс), где и происходит осаждение металла на катоды. Конечный продукт (катодный осадок) снимается, опечатывается, пломбируется и на специальной технике под охраной увозится в плавильный цех.

На этом наша работа на фабрике завершена.

Технологии лаборатории «Алдан»

.JPG)

Первая химико-аналитическая лаборатория появилась в «Селигдаре» в начале 2000-х годов для определения золота ХАЛ в Алдане. Постепенно функции её расширялись. В 2017 году запустили и получили сертификацию ПАЛ Рябиновое. В 2022 году запустили лабораторию «Алдан», сертификацию прошли в 2023 году. Это позволило определять содержание благородных металлов в рудах и продуктах их переработки, лигатурных сплавах и слитках.

В лабораторном комплексе «Алдан» есть цех атомной абсорбции, оборудованный прибором «Квант 2мт», который позволяет делать высокоэффективные элементные анализы. Он предназначен для количественного определения примесей металлов в жидких пробах различного происхождения и состава по атомным спектрам поглощении эмиссии. Цех занимается исследованием на заводах кучного выщелачивания и обогатительной фабрике технологических растворов, которые применяются при извлечении золота цианидами.

Лаборатория также оснащена спектрометром БРА-135F, который позволяет одновременно определять до двух десятков химических элементов.

«Мы — сертифицированная лаборатория»

С начальником лаборатории «Алдан» Максимом Кирпичниковым мы встретились в новом корпусе лабораторного комплекса, который был построен в Алдане полтора года назад. Вот что он рассказал о работе столь важного для компании подразделения:

— Лаборатория выполняет очень важную функцию в процессе производства золота — сопровождение технологического процесса производства, а также геологоразведочных работ. К нам поступают пробы со всех участков — обогатительной фабрики, завода кучного выщелачивания, с горных участков...

Наши специалисты делают анализы на золото, медь, мышьяк, железо, углероды и прочие элементы, причём на каждый анализ имеется своя методика или свой технологический регламент. Мы — сертифицированная лаборатория.

Пошли по этапам…

По словам Максима Кирпичникова, самый ответственный и самый длительный процесс — это анализ на золото. Лаборатория ежедневно производит свыше 3300 измерений. Мы попросили его рассказать, какой путь совершает здесь проба на золото.

— Пробы к нам направляют зашифрованные, с указанием только месторождения, поэтому мы не знаем, с какого участка они пришли. Как правило, они поступают в мешках, внутри находится листок с номером этой пробы.

Первый этап, который проходят пробы, — пробоподготовка, или сушка. Этот процесс самый длительный по времени и занимает 11 часов. Происходит он в сушильных шкафах при температуре 105 градусов.

«Измельчаем пробу в пыль»

Чтобы сделать качественный анализ и извлечь золото из руды, необходимо пробу измельчить до 0,071 миллиметра. Этот процесс происходит в дробильном отделении лаборатории с использованием нескольких установок.

— Сначала проба попадает на крупное дробление и дробится до двух миллиметров. В этом процессе задействованы щековые лабораторные дробилки. Здесь проба сокращается до двух килограммов, после чего поступает на дальнейшую переработку в немецкий комплекс HERZOG. Эта установка доводит фракцию материала до 1 миллиметра, делит пробу на геологический и аналитический дубликаты по 600 граммов каждый и истирает аналитическую пробу до 0,071 миллиметра. Весь процесс переработки пробы — от дробления до истирания — происходит автоматически. В установке одновременно работают три линии, в каждую можно загрузить по 15 образцов, но перерабатывает линия по одной пробе поочерёдно.

После этого этапа дробильщик пересыпает пробы в пакеты и передаёт их в пробирный цех.

«Готовим пробу к плавке»

В пробирном цехе пробу готовят для плавки. В неё добавляют шихту — специальную добавку, которая состоит из флюса, свинцового глёта (PbО) и восстановителей. Она помогает запустить при плавке необходимые процессы.

— Инженер-химик формирует рабочий лист, передаёт его лаборанту, который из общей массы пробы отбирает навеску в 50 граммов и добавляет в неё шихту. Для разных видов анализов нужна отдельная шихта. В любой шихте используется глёт, мы используем шихту, подобранную опытным путём для руд с наших месторождений. Лаборант перемешивает пробу с шихтой, формирует лотки с готовыми навесками и передаёт их в плавильный цех.

Физика и химия плавки

В плавильном цехе происходят самые красивые, но очень сложные процессы. Плавку производят в двух разных печах — тигельной и муфельной. Сначала в тигельной печи под воздействием высокой температуры и химических реакций свинцовый глёт (PbО) превращается в металлический свинец, который поглощает благородные металлы. А в процессе второй плавки, в муфельной печи, этот свинец вновь превращается в окись (PbО) и выводится из сплава.

— В плавильном цехе навески сначала раскладывают по тиглям, и плавильщик загружает их в горизонтальную тигельную печь. Время плавки составляет от 45 до 50 минут.

За это время в тиглях происходят процессы, в результате которых свинец переходит в металлическую фазу и поглощает в себя благородные металлы. После этого тигли вынимают, сплав сливают, охлаждают, очищают от шлака и переходят к следующему процессу.

Вторая стадия плавки называется купелированием и производится в муфельных печах. Здесь свинец окисляется кислородом горячего воздуха, превращается в свинцовый глёт (РbO) и впитывается в пористые стенки специальной чашки — капели. После того как свинец весь впитался в пористую капель, на дне этой чашки остаётся маленький блестящий шарик. Его плавильщики называют королёк. Вот этот шарик — сплав благородных металлов — является результатом столь сложных процессов. Его плавильщик складывает в керамический тигель и передаёт пробу инженеру-химику в пробирный цех.

В пробирном анализе содержание золота в корольке определяют весовым методом. Сначала взвешивают весь золотосеребряный королёк, затем серебро растворяют в разбавленной азотной кислоте и оставшееся золото взвешивают повторно.

— Как это происходит? В пробирном цехе корольки заливают азотной кислотой в пропорции один к четырём и ждут, когда кислота растворит серебро. После того как проба перестала кипеть, процесс завершился.

Затем пробу моют, сушат и прокаливают. Золото взвешивают, результаты вносят в программу. Когда заказ полностью выполнен, мы формируем протокол, в котором указываем сертификат, данные лаборатории, данные по пробе, результаты в граммах на тонну.

Анализ одной пробы занимает не менее суток.

На этом наша экскурсия по цехам лабораторного комплекса «Алдан» закончилась. Осталось добавить, что мы сумели рассказать лишь о малой части исследований, которую может выполнять эта лаборатория. Кстати, в 2024 году лаборатория «Алдан» подала документы для аккредитации на проведение экологического мониторинга, что существенно расширит функционал и компетенцию специалистов.

К концу 2024 года в лабораторном комплексе будет установлена информационная система ЛИМС, которая позволит обеспечить безбумажный документооборот, минимизировать воздействие человеческого фактора на результаты лабораторного анализа и в конечном итоге увеличить достоверность результатов.

Подготовил Андрей РЯБИНКИН

СПАСИБО

Корреспонденты журнала «Наш регион — Дальний Восток» и портала NEDRADV выражают благодарность всем специалистам производственного комплекса «Рябиновый», лаборатории «Алдан» за познавательную экскурсию по всем процессам горного производства. Нас очень впечатлила организация работы на предприятии: там нет ни одного лишнего процесса, они все взаимосвязаны и направлены на получение конечного результата.

Хочется привести слова генерального директора ПАО «Селигдар» Сергея Татаринова: «Технологии, отработанные на Рябиновом, позволят более эффективно осваивать месторождение Хвойное и минимизировать ущерб для окружающей природы».

И мы уверены, что компания «Селигдар» так же грамотно, как на ПК «Рябиновый», организует горное производство на всех новых проектах — Хвойном, Кючусе и многих других, которые наверняка появятся у этого холдинга.

Удачи вам, горняки!

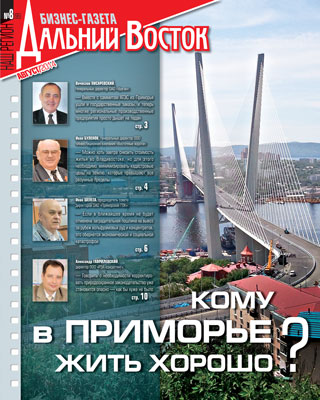

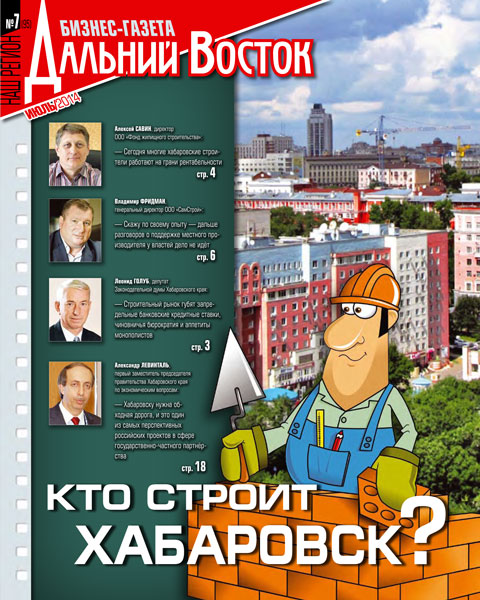

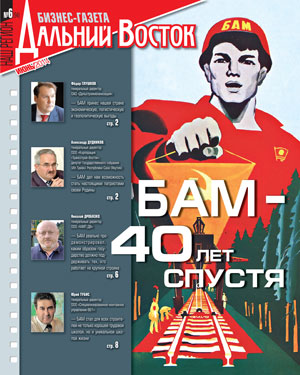

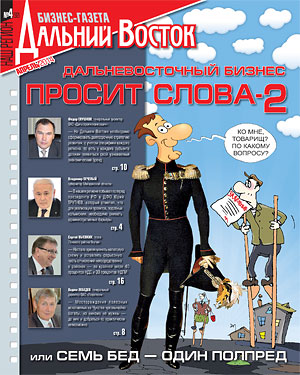

Темы последних номеров

Актуальные вопросы судебной практики по спорам из государственных контрактов

Существенные условия контракта, в том числе срок исполнения, могут быть изменены только по соглашению сторон ввиду невозможности исполнения контракта по независящим от сторон контакта обстоятельствам. Подрядчик обращался к заказчику с просьбами согласовать изменение условий контракта и заключить дополнительное соглашение о переносе срока выполнения работ ввиду непредставления в том числе рабочей… читать полностью >

- О проблемах недропользования — в научной…4–6

- «Переотход» и «недоотход» — понятия…8–11

- У техногенных площадей большие перспективы12–16

- 50 лет «Селигдара»: пути к успеху18–25

- 200-тонный карьерный экскаватор SHANTUI…26–27

- Буровые установки EGR: преимущество…28–30

- «Геомаг» умеет работать с бюрократами32–35

- Аэросъёмка комплексом ЭКВАТОР: преимущества…36–37

- АК «Авиация Колымы»: надёжные крылья…38

- AISTBLAST. Позиционирование: инновационная…40–41

- У кадровой проблемы есть две стороны42–43

- «Энерго-Импульс+»: энергия молодости44–48

- «Амур Минералс»: образование будущего50–53

- «МАЙНЕКС Дальний Восток 2025»: от экологии…54–55

- РЕЗОЛЮЦИЯ круглого стола «Проблемные…56–58

- Итоги MiningWorld Russia 2025: импортозамещение…60–63

- При заключении сделок M&A следует учитывать…64–65

.JPG)