Новая разработка «АЗОТТЕХ»: эмульсионный мини-завод «на колёсах»

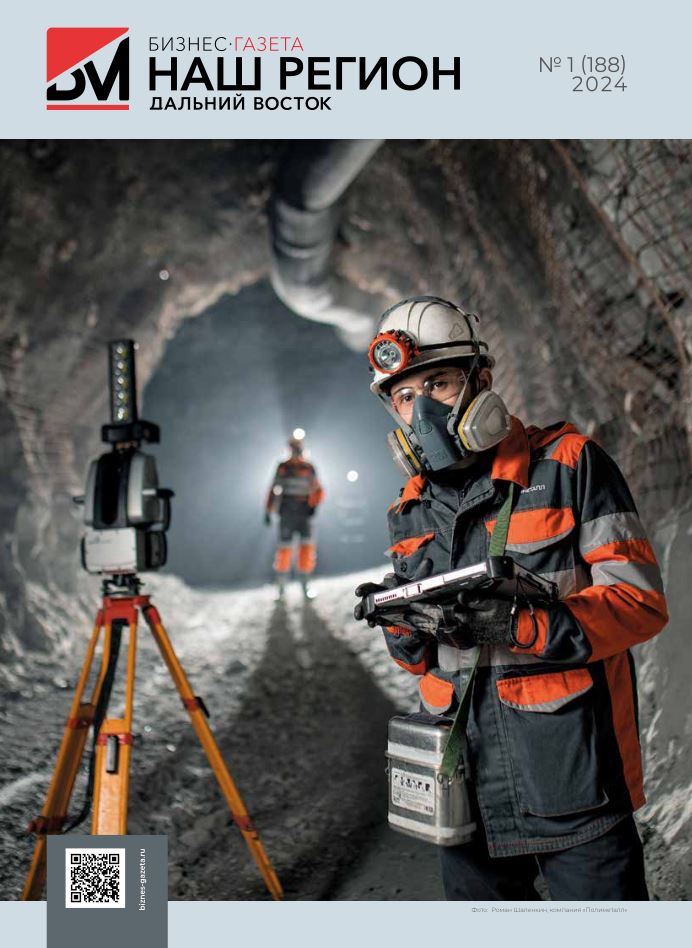

Добыча полезных ископаемых ведётся, как правило, на отдалённых и труднодоступных территориях, где зачастую отсутствует возможность капитального строительства и обустройства инфраструктуры. Организация буровзрывных работ в таких условиях — многофакторная задача. Сложная логистика увеличивает затраты на регулярный подвоз расходных материалов, а особенности местности могут стать преградой для создания производства «на местах». Компания «АЗОТТЕХ», занимающая лидирующие позиции на отечественном рынке БВР, предлагает добывающим предприятиям уникальный комплекс — мобильный мини-завод по изготовлению компонентов эмульсионных взрывчатых веществ (ЭВВ), аналогов которому на российском рынке не существует.

Мобильность и компактность

Уникальность комплекса, изготовляемого компанией «АЗОТТЕХ», заключается, прежде всего, в том, что он может быть смонтирован вблизи производственной площадки, а значит, отпадает необходимость в капитальных строениях. Вот что рассказывает о новом проекте коммерческий директор компании «АЗОТТЕХ» Антон МЕЛЬНИКОВ:

Уникальность комплекса, изготовляемого компанией «АЗОТТЕХ», заключается, прежде всего, в том, что он может быть смонтирован вблизи производственной площадки, а значит, отпадает необходимость в капитальных строениях. Вот что рассказывает о новом проекте коммерческий директор компании «АЗОТТЕХ» Антон МЕЛЬНИКОВ:

— Завод представляет собой полностью автономную установку, которую можно доставить на объект «своим ходом» и развернуть на новом месте в рекордно короткие сроки, — всего через сутки после монтажа он уже готов к производству эмульсии. Мини-завод состоит из двух стандартных 40-футовых контейнеров, работающих прямо «с колёс». При этом производственная мощность установки — до пяти тысяч тонн эмульсионной матрицы в год, что идеально для небольших предприятий, сервисных компаний, а также проектов в ранней стадии развития.

После завершения работ этот мини-завод «на колёсах» можно переместить на новый участок без логистических проблем и значительных затрат. При этом продукцию завода достаточно загрузить в смесительно-зарядную машину, чтобы произвести зарядку блока готовым к детонации составом.

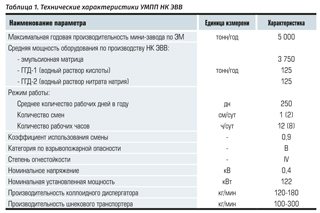

Комплекс от «АЗОТТЕХ» отличается компактностью — его площадь не превышает 130 квадратных метров (технические характеристики комплекса представлены в табл. 1). Половина площади отводится под технологическое оборудование, вторая половина — под зону загрузки компонентов взрывчатых веществ. Таким образом, весь мини-завод можно разместить в непосредственной близости от месторождения.

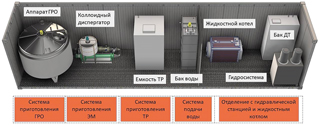

Всё необходимое оборудование уже входит в состав передвижного комплекса. В первом модуле (Схема 1) расположены:

Всё необходимое оборудование уже входит в состав передвижного комплекса. В первом модуле (Схема 1) расположены:

— система приготовления горячего раствора окислителя (ГРО);

— система подачи воды для приготовления ГРО;

— система приготовления топливного раствора (ТР);

— система приготовления эмульсионной матрицы (ЭМ);

— отделение с гидравлической станцией и жидкостным котлом.

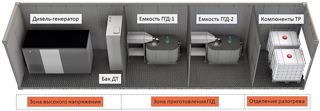

Второй модуль (Схема 2) включает систему приготовления газогенерирующих добавок, отделение разогрева ТР, отделение дизель-генератора. Кроме того, в каждом модуле есть система обогрева ёмкостей и непосредственно помещения, а также баки для хранения дизтоплива. Шнековый загрузчик располагается снаружи и обеспечивает подачу сырья в аппарат ГРО.

Примечательно, что компактность технического решения не оказывает влияния на объёмы производства. При максимальной загрузке установка способна ежегодно выпускать до пяти тысяч тонн эмульсионной матрицы (ЭМ) и порядка 250 тонн газогенерирующих добавок (ГГД-1 и ГГД-2). Такие характеристики идеально подходят для работ длительностью около двух с половиной лет на объектах с малым сроком эксплуатации, а также для сервисных компаний.

Большое производство на малом предприятии

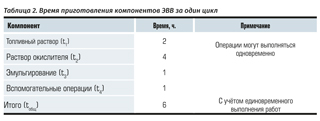

Производственный процесс на мобильном комплексе осуществляется в четыре основных этапа, которые могут протекать единовременно. При таком подходе общее время изготовления компонентов эмульсионных ВВ занимает не более шести часов.

Производственный процесс на мобильном комплексе осуществляется в четыре основных этапа, которые могут протекать единовременно. При таком подходе общее время изготовления компонентов эмульсионных ВВ занимает не более шести часов.

Главными составляющими эмульсионной матрицы являются горячий раствор окислителя и топливный раствор, для изготовления которых используются аммиачная селитра и вода (для ГРО), а также дизтопливо и эмульгатор. Основа для матрицы готовится в первом модуле. На создание обоих растворов уходит не более четырёх часов.

Для изготовления ГРО шнековый транспортер подаёт в модуль аммиачную селитру, а насос обеспечивает производство необходимым количеством воды. Для топливного раствора основной компонент поступает из второго модуля, в котором находится отделение разогрева. Отслеживать уровень качества растворов возможно за счёт встроенных в ёмкости пробоотборников.

Затем все необходимые компоненты отправляются в аппарат эмульгирования, где в течение часа готовится эмульсионная матрица. В результате получается мелкодисперсная эмульсия типа «вода в масле». При этом заказчик может изготовить как продукт со своим составом, так и на основе авторской рецептуры «АЗОТТЕХ» — эмульсионную матрицу марки «Березит».

Параллельно с этими процессами ведётся изготовление другого компонента взрывчатых веществ — газогенерирующих добавок. Этот процесс полностью протекает во втором модуле, где поддерживается оптимальный температурный режим за счёт конвекционной системы, включающей в себя напольный змеевик.

Параллельно с этими процессами ведётся изготовление другого компонента взрывчатых веществ — газогенерирующих добавок. Этот процесс полностью протекает во втором модуле, где поддерживается оптимальный температурный режим за счёт конвекционной системы, включающей в себя напольный змеевик.

Контроль за производством эмульсионной матрицы и других компонентов ВВ осуществляется автоматически посредством панели управления и ряда визуальных датчиков.

Для обеспечения безопасности производства в обоих модулях предусмотрены системы вентиляции и пожаротушения, работа которых обеспечивается дизельным электрогенератором.

— Комплекс оснащен автоматизированной системой контроля за технологическим процессом, то есть весь процесс работы полностью автономный, — объясняет коммерческий директор «АЗОТТЕХ» Антон Мельников. — Кроме того, мы проводим обучение специалистов. Например, подготовка сотрудников для мини-завода займёт два дня, а для его эксплуатации потребуются всего два человека.

Автономность и непрерывность производства

Отсутствие на месте работ готовой энергетической инфраструктуры также не является препятствием для мини-завода. При разработке установки специалисты выполнили расчёты для определения необходимых объёмов тепло- и энергоснабжения комплекса. Они включают мощности по растворению ГРО в диссольвере, растворению ТР, подогрев воды для подачи в ёмкость приготовления ГРО и обогрев помещений, приготовление газогенерирующих добавок.

Отсутствие на месте работ готовой энергетической инфраструктуры также не является препятствием для мини-завода. При разработке установки специалисты выполнили расчёты для определения необходимых объёмов тепло- и энергоснабжения комплекса. Они включают мощности по растворению ГРО в диссольвере, растворению ТР, подогрев воды для подачи в ёмкость приготовления ГРО и обогрев помещений, приготовление газогенерирующих добавок.

Так, растворение ГРО происходит за счёт нагрева раствора и его перемешивания. В комплексе мини-завода теплоносителем является раствор пропиленгликоля на водной основе, который подаётся в змеевик диссольвера через дизельный водогрейный котел.

Подогрев топливного раствора и отделения разогрева его компонентов, а также газогенерирующих добавок, технической воды и приточной вентиляции осуществляется с помощью циркулирующего теплоносителя от системы индукционных нагревателей. В том числе используются встроенные змеевики. Для поддержания однородности раствора применяются перемешивающие устройства. Также в таблице 2 представлены примерные временные расчеты приготовления компонентов.

Обеспечение всего комплекса электропитанием осуществляется за счёт дизельного электрогенератора с номинальным напряжением 0,4 кВ с частотой 50 Гц, расположенного во втором модуле. Оборудование находится в отдельном отсеке с шумоподавляющей перегородкой. Для обеспечения безопасности генератор сконструирован во взрывозащитном исполнении IP 54. Его номинальное напряжение составляет 0,4 кВ с частотой 50 Гц.

Для создания топливного запаса и непрерывной генерации энергии в каждом модуле предусмотрены ёмкости для хранения дизеля объёмом 1000 литров, что полностью обеспечивает максимальное производство в размере 15 тонн эмульсии в сутки.

«Готовы выполнить любой заказ»

Мини-завод «АЗОТТЕХ» может быть оптимизирован индивидуально для каждого заказчика, как по стоимостным показателям, так и по условиям технологического процесса. При этом такая установка по эффективности не уступает модульным пунктам производства невзрывчатых компонентов. Однако именно мобильность, автономность и компактность комплекса позволяют применять его с максимальной пользой в любых условиях добычи полезных ископаемых.

Мини-завод «АЗОТТЕХ» может быть оптимизирован индивидуально для каждого заказчика, как по стоимостным показателям, так и по условиям технологического процесса. При этом такая установка по эффективности не уступает модульным пунктам производства невзрывчатых компонентов. Однако именно мобильность, автономность и компактность комплекса позволяют применять его с максимальной пользой в любых условиях добычи полезных ископаемых.

Кроме того, применение мини-заводов поможет сократить издержки при планировании взрывных работ уже на начале строительства опасных производственных объектов, а в отдельных случаях и вовсе отказаться от строительства больших комплексов.

При этом окупаемость проекта при CAPEX около 50 миллионов рублей и максимальной производительности составляет полтора года.

«АЗОТТЕХ» активно внедряет мини-заводы собственного производства в технологический процесс при работе по договорам подряда, а также предлагает их всем предприятиям горнодобывающей отрасли.

— На данный момент производство мини-заводов запущено, и мы готовы выполнить любой объём заказа для клиентов, — говорит коммерческий директор предприятия Антон Мельников. — Наши заказчики знают, что поставки осуществляем чётко в установленные сроки, а также берём на себя обучение персонала для наиболее эффективного и безопасного использования комплекса.

Одним из первых предприятий, заинтересовавшихся предложением «АЗОТТЕХ», стала компания ООО «АнтрацитИнвестПроект», которая рассматривает приобретение такого производственного комплекса для использования на Сыллахском угольном месторождении в Нерюнгринском районе Республики Саха (Якутия).

Руководители «АЗОТТЕХ» уверены, что эмульсионные мини-заводы «на колёсах» обязательно найдут применение в регионах, где ведут работы горнодобывающие предприятия.

.png) Контакты

Контакты

Телефон: +7 (495) 120-43-30

E-mail: office@azottech.ru

Сайт: https://azottech.ru

Темы последних номеров

Актуальные вопросы судебной практики по спорам из государственных контрактов

Существенные условия контракта, в том числе срок исполнения, могут быть изменены только по соглашению сторон ввиду невозможности исполнения контракта по независящим от сторон контакта обстоятельствам. Подрядчик обращался к заказчику с просьбами согласовать изменение условий контракта и заключить дополнительное соглашение о переносе срока выполнения работ ввиду непредставления в том числе рабочей… читать полностью >

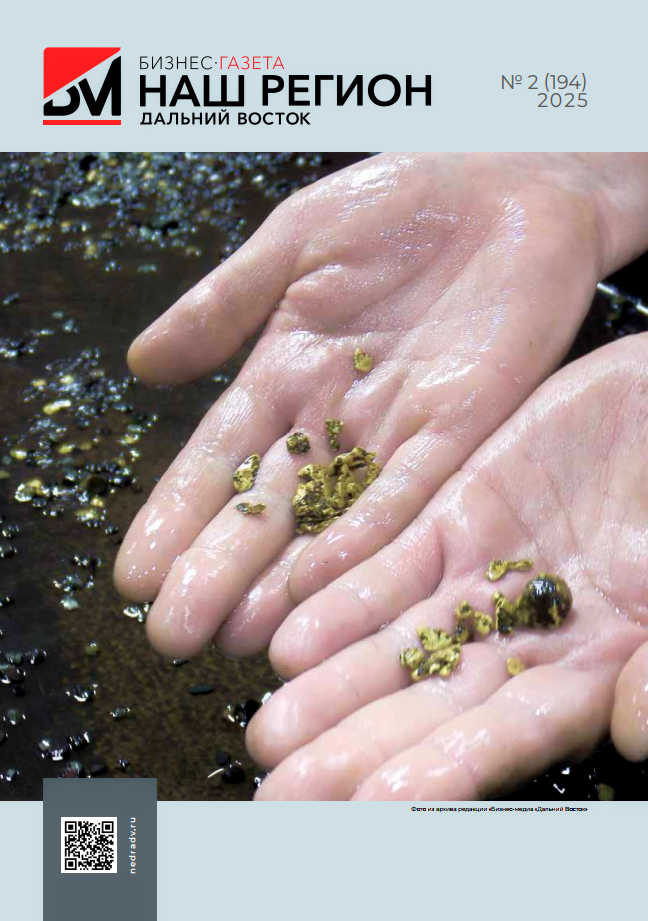

- Всероссийский форум россыпников: от…5–9

- Резолюция по итогам всероссийского форума…10–13

- Золотодобытчики создали «цифрового двойника»…12–13

- Россыпная золотодобыча: проблемы и способы…14–18

- Всероссийский форум россыпников: итоги…20–23

- «ИТОМАК»: технологии извлечения пылевидного…24–26

- Экскаватор SHANTUI SE1000EV — новинка…28–29

- О лицензиях, моратории, кадрах и… важной…30–31

- Золотодобыча по-якутски: когда «плавится»…32–35

- «Янзолото»: сложные богатства российского…36–37

- Золотые планы «Селигдара»38–41

- ГК «ОКТО»: новые возможности ГК «Западная»42–48

- Комплекс ЭКВАТОР: аэрогеофизические…50–52

- «Майнекс Россия 2025»: ответы на актуальные…54–57

- Возможности оспаривания результатов…58–62